Житомирский картонный комбинат запустил уникальную линию по производству литой тары. Сергей Рудковский, первый заместитель генерального директора комбината, рассказал об особенностях проекта и его перспективах

Сергей, какую цель вы преследовали, запуская линию по производству литой упаковки?

Сергей Рудковский: Первое, что хотел бы донести до рынка – мы не освоили производство абсолютно новых для Украины типов упаковки, мы определили это направление как один из элементов нашей миссии – обеспечить украинских экспортеров высококачественной и экологически чистой упаковкой, гарантируя им преимущество в ценовом аспекте и быструю адаптивность к требованиям рынка.

Зачем так сложно? Это же просто производственная линия.

С.Р.: Во-первых, последнее время мы часто обсуждаем наши проекты с точки зрения ценности, не капитализации, а именно ценности. И мы видим, что только проекты, создающие новую ценность для рынка, реализуются успешно и имеют большой потенциал роста.

Во-вторых, мы купили не только производственную линию, а целый перечень технологий: производство упаковки, производство форм, комплексные решения для разных групп товаров. Все это требует знаний и навыков, и я очень рад, что в наш и без того многонациональный коллектив влились специалисты из Франции.

Что вы все-таки планируете производить?

С.Р.: Первый товар это лоток фруктово-овощной. Сегодня производители яблок вынуждены искать возможности экспорта в Европу или Азию, а для этого нужны специальные виды ящика и лотка. Ящик обязательно с европейским сырьевым компонентом, лоток из Франции, Испании или Италии, что очень дорого. Соответственно, на экспорт товар уходит с большими переплатами, теряя конкурентные преимущества. Собственно, этот перекос мы и исправляем.

Это литая подложка?

С.Р.: Да. В итоге для экспортера стоимость упаковки будет значительно дешевле.

Также анонсируем – у нас есть решения в сфере ящиков, позволяющие снизить стоимость тары для экспорта своих товаров. Это наш новый влагопрочный картон. Мы дадим комплексное предложение “лоток – ящик”. Возможно, подготовим новое решение и для наших ритейлеров – пока что те же яблоки у нас часто продаются насыпью в больших корзинах или пластиковых пакетах.

Но это устоявшаяся практика, как вы собираетесь на это повлиять?

С.Р.: Когда мы запустили наш проект по новой ритейл-упаковке для яиц, сначала сети тоже говорили, что в картоне никто брать не будет, потому что это дороже. Это была литая коробка под десять яиц. Восемь лет назад все полки были заставлены пластиковыми коробками. Но все поменялось, так как в магазине “голосует” покупатель.

Преимущества картонной упаковки, во-первых, в рекламной плоскости — на картоне можно дать больше информации для представления товара. Во-вторых, тактильные ощущения, покупателю больше нравится брать в руки картон. В-третьих, картон безопаснее при хранении, со временем покупатель это понимает (его образованием тоже надо заниматься). Когда ставишь пластиковую коробку в холодильник, из-за перепада температур на яйцах появляется конденсат. А раз есть вода, бактерии будут активнее развиваться и через поры проникать внутрь. А картон все абсорбирует, он дышит. Если появится влага, она впитается и не осядет на яйце. За пять лет нашей работы соотношение пластика к картону в магазинах стало 50 на 50, а было 95 на 5.

В ситуации с яблоками литая тара также дает существенное преимущество. В большой корзине, где яблоки насыпью, они трутся и давят друг на друга, из-за чего на них появляется так называемый «ожог». Мы же даем подложку, которая гарантирует каждому яблоку отдельное “посадочное место”.

Один из элементов нашей миссии – обеспечить украинских экспортеров высококачественной и экологически чистой упаковкой, гарантируя им преимущество в ценовом аспекте и быструю адаптивность к требованиям рынка

Вы свою продукцию предлагаете конечному потребителю, производителю продуктов питания, или также производителям гофрокартона?

С.Р.: Производителям гофрокартона предлагаем работать с нашей подложкой, которую они могли бы рекомендовать со своим ящиком.

А почему раньше подложки не было?

С.Р.: В производстве литой тары есть определенная специфика. Дело в том, что несложно рассчитать, какое яйцо нужно будет паковать через три месяца. А в случае с яблоком на урожай влияет слишком много факторов – солнце, влажность и так далее. Неопределенность в том, что не знаешь, какой будет размер яблока. Нельзя делать одну форму и быть уверенным в том, что она подойдет. Тут нужна большая гибкость, надо иметь порядка 40 форм только для яблочных лотков, а еще есть томаты, дыни и т. д. В литой таре форма очень дорогая, а ты гарантируешь покупателю, что под любой урожай он получит подходящий размер ячейки. Поэтому мы купили французский проект вместе со всеми формами и технологией их производства.

Вы ее уже установили, она работает?

С.Р.: В апреле вышли с продукцией на рынок.

Почему вы не выпускали такую на существующих линиях?

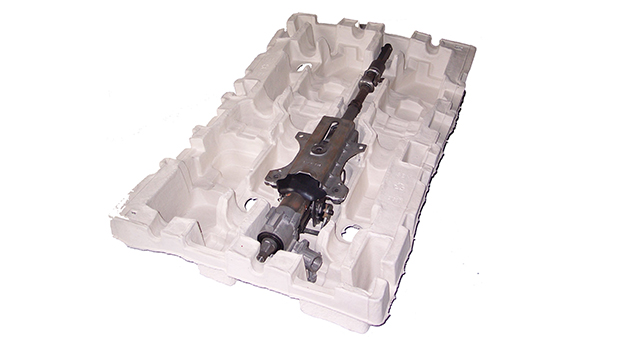

С.Р.: Есть свои секреты при производстве литой тары: из-за большой поверхности лотка обычно во время сушки бывают проблемы с его неконтролируемым искривлением. Но новая технология сушки дает нам возможность производить идеально ровный лоток любых форм и размеров, что позволяет производить упаковку для любых промышленных товаров и индустриальных продуктов: что бы вы ни производили, это всегда можно упаковать в безопасную литую тару. Сейчас для этого используется пластик, пенопласт, пузырчатая упаковка – в меньшей степени гофра, в основном какие-то полимерные материалы. А мы можем предложить литую тару под любое изделие, которая будет точно повторять его по форме, зажимать его с двух сторон, сохранять от ударов. Она будет достаточно жесткой, чтобы товар в ней не падал, и достаточно мягкой, чтобы выдерживать вибрацию при транспортировке.

Так что теперь гофропроизводители могут рассчитывать на нас, используя наши элементы в своих решениях.

Третий продукт, который мы вскоре запускаем, – это одноразовая посуда из литой тары. Проблема в чём? Литая тара – это картон, но кушать с него не очень приятно, там есть ворс, возможна миграция бумажной пыли в еду, что недопустимо. Мы сейчас заканчиваем агрегат, который будет сверху картонной тарелки делать тонкое покрытие – ламинацию. То есть, посуда будет полностью картонная, но сверху покрыта тонким слоем безопасного полимера.

Таким образом, сейчас мы готовимся выводить на рынок три продукта: фруктово-овощной лоток, индустриальный лоток и одноразовую посуду.

А в каком объеме вам это выгодно производить, если вы делаете форму под каждый товар?

С.Р.: Эта технология позволяет делать небольшие серии. Если мы сегодня работаем с яйцом на скоростных машинах, нам надо любое решение соизмерять с миллионным потреблением, то есть решение о новой продукции требует больших инвестиций, и нам надо понимать, будет ли она потребляться миллионами. В данном случае у нас “размер” принятия решения – десятки тысяч.

Этого достаточно?

С.Р.: Это ничто для промышленного предприятия. Но в этом случае мы изготовляем формы по другой технологии, там другой материал, они не столь долговечны, но здесь главный фактор – быстрая адаптивность производства. К тому же мы создали свою лабораторию, которая тестирует эти формы. И рассчитываем не только на украинский рынок, так как понимаем, что нехватка этого продукта существует везде. Потому что пластиковая посуда – это фактор раздражения массового потребителя. Острова из пластика никуда не деваются – мы постоянно видим эту проблему в Фейсбуке и по телевизору.

Вам нужна целлюлоза или можно будет использовать макулатурное сырье?

С.Р.: Основные продукты – индустриальная упаковка, яблочная, овощная – будут из макулатурного сырья, по микробиологии и миграции минеральных масс никаких рисков нет, у нас была тщательная проверка в немецком институте бумаги. Мы полностью подходим под стандарт.

Какой продукт проверяли?

С.Р.: Яблочную упаковку, которую мы начали поставлять в Италию. С точки зрения использования целлюлозного волокна, скорее всего, будем тестировать его для посуды. Для начала это может быть премиум-сегмент, который займет свою нишу. Специальное первичное волокно будем завозить из Южной Америки или Азии.

Конечно, это сделает продукт более дорогим, но мы хотим проверить. Поставим тарелку из макулатурного сырья, покрытую безопасной ламинацией, и такую же тарелку из первичного волокна, и пусть покупатель проголосует. Мы всегда больше рассчитываем на мнение конечного потребителя, а не дистрибьютора.

Есть у вас решения и для производителей вин?

С.Р.: Да. Нашу французскую машину, кстати, привезли из провинции Шампань, где она, по сути, работала на вина Франции.

Уплотнители для винных бутылок?

С.Р.: Именно. Вино должно содержаться и транспортироваться в горизонтальном положении. Если не ошибаюсь, у нас только один производитель придерживается этого стандарта.

Мы купили у французов основные формы, все забирать не стали, потому что там очень большой объем изделий. Самое главное – технология, мы ее адаптируем под любую бутылку. Благодаря этому их можно будет перемещать горизонтально, что правильно с точки зрения технологии производства и транспортировки вина. Еще один плюс – лучшая сохранность внешнего вида – этикетки, которая зачастую стирается, получает повреждения при вертикальной транспортировке даже в гофре. Ящик у нас остается гофрированный, но вот бутылки будем класть горизонтально, и эти прокладки гарантируют им безопасность.